湖南日报全媒体记者 余蓉 通讯员 王露曼

在多数人的印象中,下井凿岩是一项具有较高风险的工作,需要工人在阴暗封闭、闷热潮湿、粉尘弥漫的巷道中完成。但在如今,工人不用下井,直接在操控台上轻点指尖,就可以远程控制井下凿岩台车完成从精准定位到自动钻孔的所有工序。

团队在企业进行凿岩台车定位测试

团队在企业进行凿岩台车定位测试

来自湖南工业职业技术学院的殷俊杰、廖子琛等学生,在老师的带领下,自主研发了无人化高精度矿用凿岩装备智能控制系统,让井下无人化作业成为现实。该系统集硬件和软件于一体,实现凿岩设备的智能化、自动化管理。

据了解,目前该团队已经完成了3代研发,集成了多种技术,并申请了5项知识产权。凭借这一项目,他们获得湖南省大学生创新大赛(2024)一等奖。

“凿岩钻孔是矿山开采与隧道施工的重要环节。无论是过去的人工凿岩,还是近些年的机械化凿岩,均需要工人在矿井现场进行操作,存在较大安全隐患。” 来自世界锑都湖南冷水江市的殷俊杰介绍,从小目睹了身边亲人投身矿井开采,作业环境差,劳动强度大,让他的心灵受到了触动。长大后,他立志研发一款智能化凿岩装备,实现井下无人化作业。

团队学生在实验室进行岩石压力测试

团队学生在实验室进行岩石压力测试

为了实现这一目标,电气自动化技术专业的殷俊杰与学校工业互联网技术、大数据技术等专业的技能尖兵10余人组成了团队,在老师的指导下,开始了研发之旅。

“台车臂架定位对孔是凿岩作业的第一步,定位偏差会影响凿岩精度和准确度。”学校电气创新工作室负责人、曾获全国职业院校技能大赛二等奖的廖子琛同学说道,在项目初期,他们首选激光雷达获取工作面点云轮廓,进行定位对孔。在雷达性能测试时便遇到一个难题:他们使用水泥面、石板面、瓷砖面等模拟了多种凿岩台车作业的场景以及各种工况,“我们发现,当测试一些比较光滑的平面时,雷达获取的数据会有所缺失。这意味着在真实施工环境中,如遇到地下水渗透等情况,设备将无法识别。”

团队在学校电气自动化实训基地进行PLC控制程序调试

团队在学校电气自动化实训基地进行PLC控制程序调试

在随后的一个月里,团队成员加班加点、连续作战。他们使用10余种不同类型的传感器进行测试,完成了50多次设备的布线、安装、调试,最终选用工业相机获取图像数据的方式,补全这一部分的数据缺失,实现了基于工业相机、激光雷达、编码器多源感知融合的高精度无人化快速定位功能。

“定位精度提升至20mm内,几乎达到国内最高水平! ”这一次成功给了团队莫大的鼓舞……在一次次成功与失败交替、泪水与汗水混杂之中,2年时间,团队成员忙碌于实验室、模拟隧道、施工现场,开展控制程序编写测试、硬件选型、软硬件联合调试、系统集成与优化等,共进行测试600余次,不断优化与改进方案。

“该系统内置的智能路径规划模块,能够根据隧道地形、岩石特性及施工要求,自动计算出最优钻孔路径,同时基于凿岩数据库动态调整钻孔参数,真正实现‘一键智凿’。” 殷俊杰表示,通过精准控制和高效作业,减少了三分之二的操作人员需求,施工效率却大幅提升,仅钻孔定位时间就从30分钟缩短至5分钟。

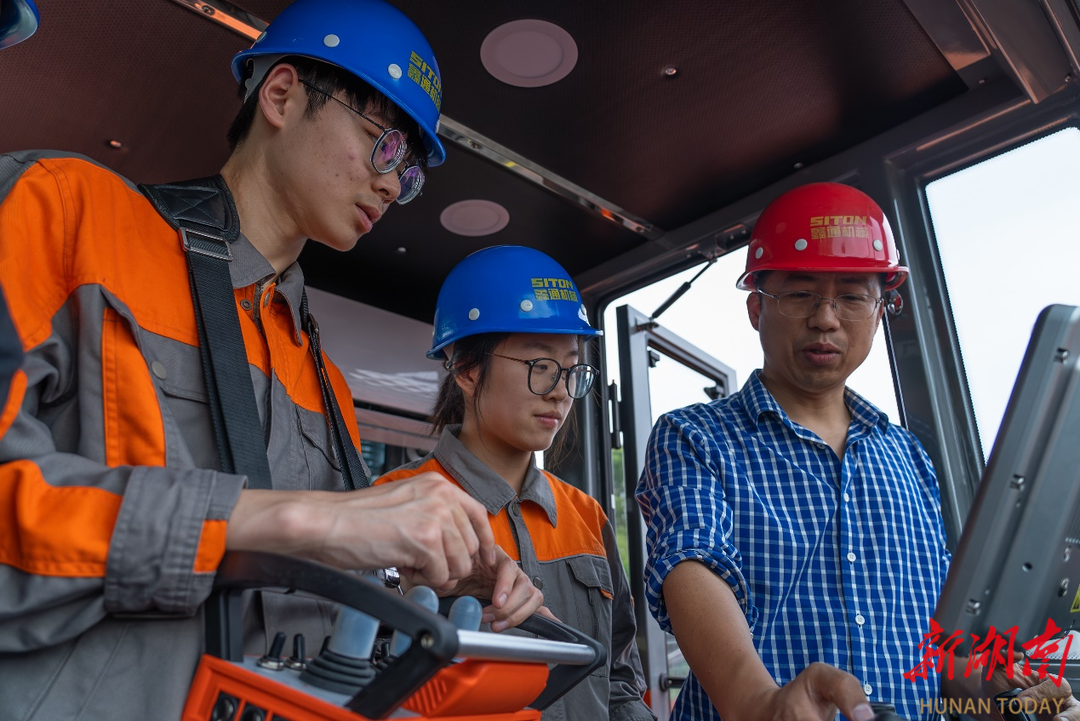

团队师生在凿岩台车上进行控制系统调试

团队师生在凿岩台车上进行控制系统调试

殷俊杰还透露,团队在研发中获得了学校很大的帮助,“学校为我们提供国家级实训基地、湖南省‘楚怡’产教融合实训基地,以及多学科的博士教师指导团队。”未来,团队将秉持绿色发展理念,以精湛技能奉献制造强国建设。

责编:余蓉

一审:余蓉

二审:黄京

三审:杨又华

来源:湖南日报·新湖南客户端

湖南日报新媒体

湖南日报新媒体